15/07/2013

Fonte: Tubo & Cia

Resistência de aços ultrabaixo carbono com zinco e ligas ferro/zinco fosfatizados e pintados na indústria automobilística.

A resistência à corrosão de aços ultrabaixo carbono, eletrogalvanizado e galvanizados por imersão a quente com zinco e com ligas de ferro-zinco, fosfatizados e pintados na indústria automobilística, foi avaliada neste trabalho mediante testes acelerados cíclicos de corrosão e de campo com aspersão de solução salina. Os resultados do estudo mostraram que o aço revestido com ligas de zinco-ferro apresentou melhor resistência a corrosão do que os revestimentos apenas com zinco. Atribuiu-se esse melhor desempenho à morfologia do revestimento do aço revestido com ligas de zinco-ferro.

As avaliações da resistência à corrosão de aços utilizados em diversos setores da economia devem ser tratadas como um processo, pois novos tipos de substratos, de revestimentos metálicos e de esquemas de pintura estão sempre sendo desenvolvidos. Além disso, os testes de corrosão também estão sendo aprimorados, de modo a representar cada vez melhor as condições de exposição ao intemperismo natural.

No setor automobilístico, em particular, garantia de resistência à corrosão de 12 anos contra corrosão perfurante somente é alcançada empregando-se aços revestidos e esquemas de pintura de alto desempenho. Atualmente, os materiais mais utilizados por esse setor são os aços eletrogalvanizados e galvanizados por imersão a quente; esses últimos estão disponíveis nas condições com e sem tratamento térmico de camada de zinco, nas quais há ou não formação de fases intermetálicas intermediárias de ferro-zinco.

Em escala mundial, observa-se que a escolha do melhor aço por parte do setor automobilístico é influenciada por determinadas regiões geográficas. Por exemplo, na Europa predominam os aços galvanizados a quente ou simplesmente aços GI, sem tratamento térmico de camada de zinco. No Japão a tendência é pela maior utilização de aços galvanizados a quente com tratamento térmico da camada de zinco, conhecidos como aços galvannealed ou aços GA. Nos Estados Unidos utilizam-se os dois tipos anteriores e também os aços eletrogalvanizados (aços EG).

Nesse caso, constata-se que a presença de empresas automobilísticas europeias e japonesas também é grande nos Estados Unidos. Neste trabalho, avaliou-se a resistência à corrosão de três aços revestidos com zinco e ligas de ferro-zinco, aos quais foi aplicado um sistema de pintura automobilístico. Os testes de corrosão selecionados foram o SAE J2334, o OM 9540P e o ISO 11474 (campo com aspersão de solução salina). Como referência de resistência à corrosão testou-se um aço ultrabaixo carbono sem revestimento metálico, com o mesmo sistema de pintura dos demais aços.

Os corpos-de-prova deste estudo com dimensões de 100 mm x 150 mm foram obtidos a partir de bobinas industriais

de aços ultrabaixo carbono (UBC), eletrogalvanizado (EO) e galvanizados a quente sem e com tratamento térmico da camada de zinco (01 e OA). O desengraxamento, fosfatização e pintura destes corpos-de-prova foram feitos em uma indústria automobilística. O fosfato utilizado foi o tricatiônico e a pintura consistiu das seguintes etapas: pintura eletroforética com resina epóxi modificada, tintas de fundo e de acabamento de resina poliéster e verniz acrílico alto sólido. A morfologia dos cristais de zinco dos aços revestidos foi avaliada usando-se microscopia eletrônica de varredura, empregando-se microscópio eletrônico de varredura modelo EVO 50 da Zeiss, com tensão de aceleração de 20 kV acoplado a espectrômetro por dispersão de energia (EDS), modelo INCA 350 e espectrômetro por dispersão de comprimento de onda (WDS), modelo INCA 500i, ambos da Oxford. A espessura de película seca de tinta foi medida de acordo com a norma NBR 10443.

Testes de corrosão

Antes dos testes de corrosão, os corpos-de-prova fosfatizados e pintados tiveram suas bordas protegidas com resina epóxi e uma de suas faces riscadas com ferramenta de usinagem de modo a atingir o metal base.

Teste acelerado cíclico de corrosão conforme norma SAE j2334

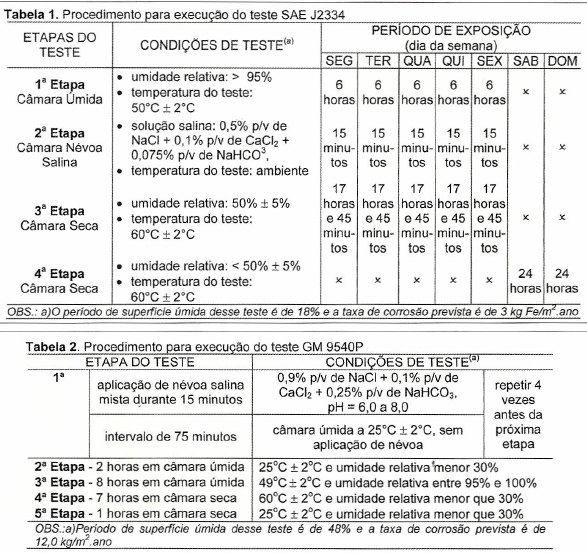

O teste SAE J2334 tem duração de 1.440 horas, equivalendo a 60 ciclos de 24 horas. Os corpos-de-prova foram submetidos a três testes completos, ou seja, 180 ciclos. O procedimento de execução deste teste está descrito na Tabela 1.

Teste acelerado cíclico de corrosão conforme norma GM 9540p

O teste OM 9540P completo tem a duração de 1920 horas, correspondendo a 80 ciclos de 24 horas. Os corpos-de-prova foram submetidos a dois testes completos, equivalendo a 160 ciclos. Na Tabela 2 tem-se a descrição do presente teste.

Teste de campo com aspersão de solução salina conforme norma ISO 11474

O teste de campo com aspersão de solução salina teve duração de três anos. Nesse teste, os corpos-de-prova são expostos ao intemperismo natural e recebem aspersão de solução salina a 3% p/v de cloreto de sódio (NaCI) duas vezes por semana (terça e sexta).

A estação na qual o teste foi realizado é considerada como sendo de baixa a média agressividade (C2 a C3);mas em virtude da aspersão de solução salina sua corrosividade é em média de 2,6 kg Fe/rn+ano, acima daquela em ambiente marinho( em média 0,6 kg Pe/m-.ano) de alta corrosividade (C5). O período de superfície úmida do presente teste é em torno de 50%.

Avaliação de corpos-de-prova após testes de corrosão

Os corpos-de-prova foram avaliados após três testes SAE J2334 (4.320 horas) e dois testes GM 9540P (3.840 horas) e três anos de teste de campo com aspersão de solução salina. O parâmetro utilizado para avaliar a resistência à corrosão foi o avanço médio e a penetração máxima de corrosão, medidos ao longo e na seção da danificação mecânica feita na película seca de tinta de cada corpo-de-prova, respectivamente.

Massa de revestimento metálico e espessura de película seca de tinta

Conforme mostrado na Tabela 3, a massa de revestimento metálico e a espessura de película seca de tinta dos aços EG, G1 e GA, foram, ao nível de confiança de 95%, semelhantes. Quanto à aderência da película seca de tinta, não se observou destacamento em nenhum dos aços estudados.

Morfologia de camada de zinco de aços revestidos

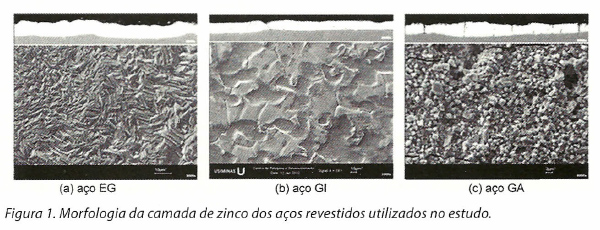

As morfologias dos revestimentos metálicos dos aços estão mostradas na Figura 1.

De acordo com a Figura 1a, a camada de zinco do aço EG é formada por cristais de zinco relativamente pequenos, hexagonais e orientados aleatoriamente. Análises de difração de raios X realizadas na camada de zinco desse aço identificaram apenas a fase n-eta (zinco hexagonal) e cristais de zinco com textura cristalográfica preferencial segundo planos piramidais de baixo ângulo. Essa característica é peculiar ao processo empregado na produção do aço EG.

Na Figura 1b observa-se que os cristais da camada de zinco do aço G1 são do tipo minimizado. Análises por difratometria de raios X identificaram a fase n-eta como única fase presente na camada de zinco e que seus cristais apresentam textura cristalográfica exclusiva dos planos basais. Essas características resultam do processo de galvanização a quente utilizado na produção do aço G1.

O revestimento metálico do aço GA apresentou superfície áspera (Figura 1c). De acordo com os resultados de difratometria de raios X, esse revestimento metálico é constituído pelas seguintes fases intermetálicas intermediárias de zinco-ferro: ç (FeZnI3), o (FeZn7) e r (Fe3ZnlO). As presenças de bastonetes típicos da fase zeta (Ç) e de cristais colunares da fase delta (o) foram confirmadas pela análise por microscopia eletrônica de varredura (Figura 1c), A aspereza do revestimento metálico do aço GA, devido às fases citadas, criam boa superfície de ancoragem para esquemas de pintura.

Testes acelerados cíclicos de corrosão e de campo com aspersão de solução salina

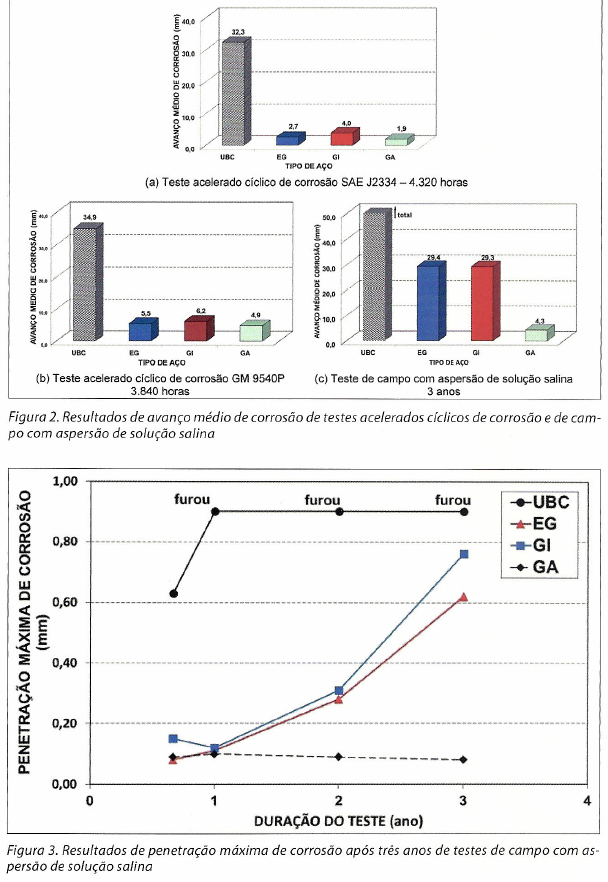

De acordo com os dados apresentados nas Figuras 2 e 3, o desempenho de resistência à corrosão do aço ultrabaixo carbono, em termos de avanço médio e penetração máxima de corrosão, foi inferior ao dos demais aços revestidos com zinco e ligas de ferro-zinco. Isso comprova que os testes SAE J2334, GM 9540P e de campo com aspersão de solução salina são capazes de discernir claramente o desempenho de aços fosfatizados e pintados, podendo ser utilizados na classificação de resistência à corrosão de aços fosfatizados e pintados.

Conforme mostrado na Figura 2, dentre os aços eletrogalvanizado e galvanizados a quente GI e GA, o melhor resultado de resistência à corrosão foi obtido com o aço GA, seguidos dos aços EG e GI.

Quanto aos aços EG e GI, o avanço médio de corrosão observado para esses aços (SAE J2334 EG = 2,7 mm, GI = 4 mm; GM 9540P EG = 5,5 mm, GI = 6,2 mm e Aspersão EG = 29,4 mm, GI = 29,3 mm) são praticamente semelhantes. As diferenças que ocorrem entre um teste e outro, e às vezes no mesmo teste, são atribuídas à morfologia do revestimento metálico. Nos aços EG (eletrogalvanizado) os cristais de zinco são finos e uniformes formando um revestimento compacto, cuja proteção por barreira muito eficiente (Figura 1a).

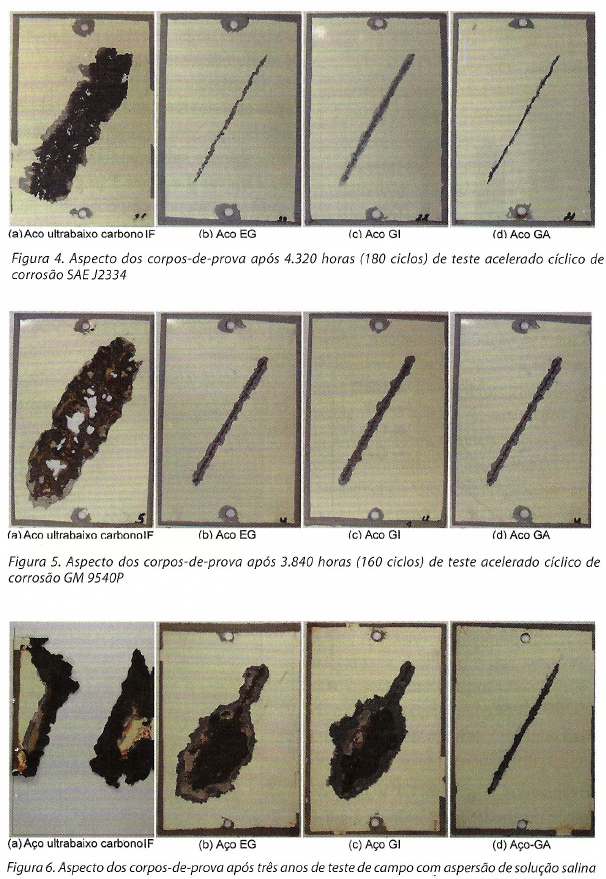

O aspecto dos corpos-de-prova após os testes SAE J2334, GM 9540P e de campo com aspersão intermitente de solução salina podem ser vistos nas Figuras 4 a 6.

O melhor desempenho do aço GA, para o sistema de pintura adotado neste trabalho, pode ser também atribuído às características de seu revestimento metálico.

Como mostrado na Figura 1c, a formação de compostos intermetálicos de zinco-ferro devido ao tratamento térmico aplicado à camada de zinco, proporciona à superfície do aço GA irregularidades ou asperezas pelas quais o filme de tinta permeia e se fixa após a cura, auxiliando na ancoragem do esquema de pintura.

Segundo as Figuras 4 a 6, o processo corrosivo ocorreu apenas na região de danificação mecânica da tinta e só o corpo-de-prova de aço ultrabaixo carbono apresentou perfuração.

Verificou-se neste estudo que para o esquema de pintura automobilístico adotado o aço galvanizado por imersão a quente com tratamento térmico de camada de zinco para a formação de ligas intermetálicas intermediárias de ferro-zinco apresentou melhor resistência à corrosão do que os aços revestidos com zinco puro e sem esse tratamento térmico. Atribuiu-se o melhor desempenho de aços GA às características físico-químicas de seu revestimento metálico. A presença desses compostos intermetálicos contribui para a formação de irregularidades/asperezas que atuam como superfície de ancoragem, complementando a função da camada de fosfato.

Esse trabalho foi apresentado durante o 67° Congresso ABM, em agosto de 2012.

Evandro de Azevedo Alvarenga é Engenheiro Químico, Chemical Quality Engineer American Society for Quality e consultor (evazal@hotmail.com);

Vanessa Cunhas Freitas Lins é professora associada do Departamento de Engenharia Química da Universidade Federal de Minas Gerais (UFMG) e membro da Associação Brasileira de Metalurgia, Materiais e Mineração (ABM) (vlins@deq.ufmg.br);

Rosangela Maria Vitor Paranhos é coordenadora do curso de Engenharia Química do Centro Universitário do Leste de Minas Gerais - Unileste-MG.

Utilizamos cookies essenciais e tecnologias semelhantes de acordo com a nossa Política de Privacidade e, ao continuar navegando, você concorda com estas condições.