12/07/2013

Fonte: Tratamento de Superfície - nº 178 - 2013

O paradigma que envolve a troca de Cr(VI) pelo Cr(III) em aplicações é foco deste estudo que mostra que, além de atender às novas normas para o emprego de substâncias perigosas, o Cr(III) traz vantagens ambientais e de produtividade, como a menor geração de efluentes e redução de custo em diversos casos.

Abstract

Even after 35 years of experiences in various segments of the market, there is still no unanimity regarding the use of the trivalent chromium. Up to now, the environmental benefits alone have not been enough to convince the users to convert their lines to this technology, but this reality is about to change. The future banning of chromium trioxide with inclusion of this item on a list of restricted dangerous products, can and will completely change the history of decorative finisbes with the final adoption oftrivalent chromium industry.

Introdução

Há mais de 35 anos, os processos de Cromo Trivalente são empregados em substituição ao Cromo Hexavalente nas mais diversas aplicações. Inúmeras são suas vantagens e características, entretanto, seu emprego ainda é limitado a poucas aplicações na indústria. Seu uso é mais difundido em países como os Estados Unidos, que foram pioneiros em sua introdução e hoje possuem as maiores instalações em produção. Há muito tempo se fala da necessidade de substituição do cromo hexavalente, em especial na Europa, onde as restrições ao emprego de substâncias perigosas começaram há algum tempo, com a chegada de novas legislações.

São exemplos dessas novas regulamentações: a ELV (End of Life Vehicle), que regulamentou o uso dos componentes usados na indústria automobilística a partir de Julho/2003, a diretiva RoHS (Restriction of Hazardous Substances); a WEEE (Waste of Electronic and Electrical Equipment) e o REACH (Registration, Evaluation, Authorization and Restriction of Cbemicels), que regula todas as substâncias químicas usadas na comunidade europeia. Compete ao REACH registrar as substâncias perigosas em uso, comunicar à sociedade sobre a segurança do material e autorizar ou restringir seu uso. Iniciado em 2008, seus maiores efeitos são esperados para sua fase final, prevista para o período entre 2016 e 2018.

Com relação aos compostos a base de cromo hexavalente, a Comissão Europeia discute, exatamente neste momento, uma nova revisão no Anexo XIV, com a inclusão dos sais a base de Cr(VI) na lista SVHC - Substances of Very High Concern. Esta ação, inicialmente aguardada para fevereiro de 2013, foi adiada para março/abril deste mesmo ano. Um consórcio, que estuda a preparação de uma autorização para o uso do trióxido de cromo, foi formado em 2012 e tem a Atotech como um de seus membros. Uma vez na lista, seu uso será permitido até fevereiro de 2016, e completamente fora do mercado a partir de agosto de 2017.

Os compostos a base de cromo trivalente - Cr(III) -, não serão afetados e sua produção não é objeto de autorização do REACH.

Apesar de o REACH ser uma regulamentação europeia, é de se esperar que, cedo ou tarde, ela cruze o Oceano Atlântico e obrigue uma profunda mudança também no Brasil. A boa notícia é que existe uma opção que já é realidade, o processo de cromo trivalente. De qualquer forma, cabe uma pergunta: Você está preparado para esta mudança?

Características e benefícios do processo de cromo trivalente

Os processos de cromo trivalente têm sido usados como alternativa ao cromo hexavalente há mais de 35 anos, oferecendo vantagens ambientais e de produtividade. Os depósitos variam de um tom similar ao obtido com o cromo hexavalente a tons mais escuros (Black trivalentes).

A comparação técnica entre os processos mostra que o cromo trivalente possui melhor distribuição de camada, sua velocidade de deposição é de 2 a 3 vezes maior que a do cromo hexavalente e, ainda, o processo não é sensível a eventuais interrupções da corrente aplicada, eliminando problemas de queima/manchas por passivação. Estes fatores contribuem para um aumento da capacidade produtiva da linha.

Uma discussão sobre os custos de cada processo se faz necessária. Mesmo apresentando custos por quilograma de produto utilizado mais altos, em muitos casos o custo total da operação do Cr(III) pode ser menor ou igual ao do Cr(VI). Alguns fatos a serem considerados o cálculo são: aumento da capacidade produtiva pela inserção de mais peças numa mesma gancheira; menores índices de retrabalho e de refugo; menores custos relacionados com os sistemas de exaustão; a redução nos descartes gerados, seja no volume do lodo obtido, seja na redução da quantidade de insumos gastos no tratamento.

A operação de um banho de Cr(III) se assemelha mais à de um banho de níquel do que a de um banho de Cr(VI). Os aditivos podem ser dosados por Ah trabalhados, o controle das concentrações de sais requer os mesmos cuidados, o pH deve ser constantemente controlado e as contaminações metálicas interferem na qualidade do depósito.

Com relação aos anodos utilizados, acreditamos que os de grafite (banhos a base de sulfato e cloreto) sejam a melhor opção por apresentarem vida útil ilimitada. Temos relatos de clientes que trabalham há mais de 20 anos com o mesmo conjunto de anodos.

A contaminação metálica no banho de Cr(III) leva a depósitos mais escuros, porém a utilização de uma resina de troca iônica permite a remoção dos contaminantes metálicos do eletrólito, evitando a parada de produção e permitindo o controle contínuo do processo. O dragout pode ser utilizado normalmente para a reposição do volume de banho eventualmente perdido.

Tabela 1: características e benefícios do processo de Cr(III)

.jpg)

Existem comercialmente no mercado dois processos distintos de cromo trivalente. A principal diferença entre eles está ligada à sua formulação, que além de conter sais de Cr(III) pode ter apenas sulfatos ou uma mistura de sulfatos e cloretos. Na Tabela 2 abaixo, podemos comparar diferentes características entre os dois processos:

Tabela 2: diferenças entre os processos de cr(VI), Cr(III) base sulfato e Cr(III) base sulfato e cloreto.

.jpg)

Na Tabela 3, destacamos importantes parâmetros comparativos entre os processo de Cr(III) e o Cr(VI). Aqui, nota-se que o volume de efluente gerado no Cr(III) é da ordem de 1/10 do volume produzido pelo Cr(VI). As vantagens de ordem ambientaI ficam mais claras.

Tabela 3: vantagens ambientais geradas na operação de um processo de Cr(III) versus ao cr(VI)

.jpg)

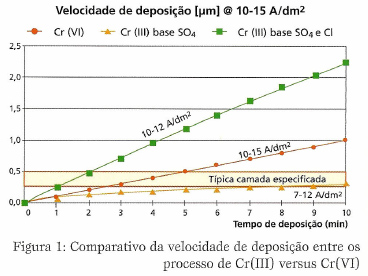

Uma característica extremamente importante no desempenho do Cr(III) é sua maior velocidade de deposição, em especial nos banhos a base de sulfato e cloreto. A grande vantagem neste caso é a obtenção da mesma camada em um menor espaço de tempo. Veja comparativo na Figura 1.

Em resumo, as principais vantagens do processo a base de sulfato e cloreto são:

A cor do depósito de cromo trivalente é a mesma do cromo hexavalente?

Há duas grandes preocupações para aqueles que consideram a conversão para o cromo trivalente decorativo. A mais frequentemente mencionada é a cor. "Depósitos de cromo trivalentes não se parecem com os depósitos de cromo hexavalente." é uma das frases mais ouvidas no mercado. De fato, estamos falando de um depósito totalmente diferente, e logo, existem diferenças de tonalidade.

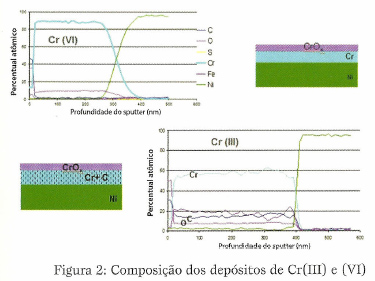

- é uma liga de cromo metal e óxido de cromo na superfície;

- possui cerca de 10% de oxigênio atômico (aproximadamente 4,8% do peso);

- normalmente, não há presença de outros elementos de liga.

- é uma liga de cromo metal e óxido de cromo na superfície;

- possui cerca de 10% de oxigênio atômico (aproximadamente 4,8% do peso);

- possui cerca de 3% carbono atômico - este é proveniente dos aditivos (similar ao banho de níquel);

- possui outros elementos presentes na composição, como ferro, por exemplo.

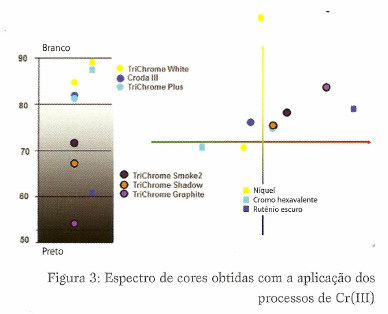

Comparando-se a tonalidade obtida em diferentes depósitos de Cr(III), com os de Cr(VI) e com os de níquel, através do uso de um espectrofotômetro, é possível levantar o próximo gráfico. O depósito de Cr(VI) apresenta uma tonalidade azulada, enquanto que o depósito claro de Cr(III) possui aspecto levemente avermelhado. A análise do gráfico mostra que com o Cr(III), pode-se criar novas opções de tonalidades, possibilitando aos designers uma infinidade de novos acabamentos, principalmente se combinados com os diversos tipos de depósitos de níquel acetinados existentes.

Propriedades anticorrosivas do cromo trivalente

A segunda preocupação que algumas pessoas têm quando se considera a conversão para Cr(III) decorativo é a resistência à corrosão. Devido à sua diferente estrutura química, muitos estudos neste sentido têm sido realizados nos últimos anos para compreensão de suas características anticorrosivas. O cromo trivalente possui uma importante propriedade que é a de produzir depósitos microporosos, uma condição que reconhecidamente melhora a resistência à corrosão dos depósitos. Esta mesma condição só é possível de ser alcançada em depósitos de Cr(VI) com a utilização de depósitos de níquel microporoso.

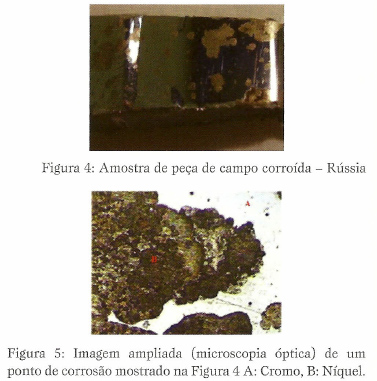

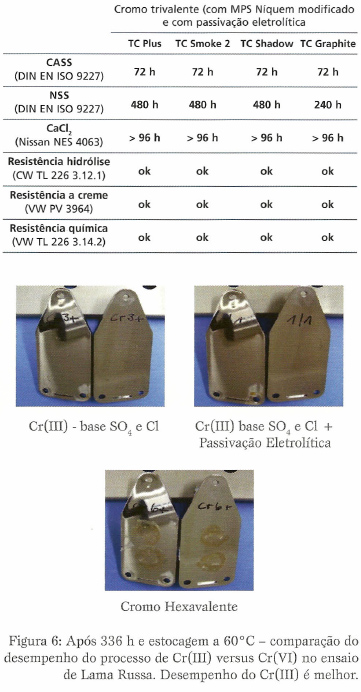

Um tema que alavancou os estudos das camadas de Cr(III) deu-se em função de um inverno extremamente rigoroso que assolou a Rússia em 2006/2007. Diversas montadoras tiveram problemas em campo em peças cromadas, e a partir daí, um extenso trabalho de pesquisa na tentativa de entender o mecanismo de corrosão foi iniciado. Concluiu-se que o cloreto de cálcio utilizado para derreter a neve era o maior responsável pela corrosão dessas peças cromadas. Esse fenômeno ficou conhecido na indústria como russian mud (lama russa).

A reação a este problema de "lama russa" foi o desenvolvimento de ensaios laboratoriais que envolvem a aplicação de uma pasta contendo caulim, cloreto de cálcio e água em diferentes concentrações, dependendo da norma utilizada. Para redução na duração do ensaio, estes são efetuados normalmente a 60°C.

As investigações foram baseadas na comparação do desempenho do processo até então utilizado, Cr(VI) sobre o chamado sistema triplex de níquel (semibrilhante, brilhante e microporoso), e os resultados usando o CrOII) como substituto ao Cr(VI).

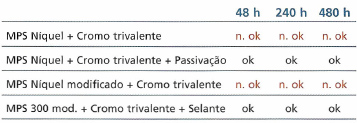

As variações estudadas foram:

Todas estas variações foram ensaiadas face aos diversos ensaios de corrosão existentes. Sendo assim, as amostras foram ensaiadas nos ensaios de CASS (mais usado para a indústria automobilística), NSS(a chamada névoa salina neutra) e o ensaio de lama russa com cloreto de cálcio e caulim.

Apresentamos abaixo as tabelas comparativas após a execução de diversos ensaios realizados pela Atotech em seu Tech Center em Berlim, Alemanha.

Tabela 4: resultado comparativo do desempenho de diversos acabamentos no ensaio de cass (copper accelerated salt spray).

Ensaio: CASS - DIN EN ISO-9227

.jpg)

Tabela 5: resultado comparativo do desempenho de diversos acabamentos no ensaio de nss (neutral salt spray).

Ensaio: NSS-DIN EN ISO 9227 (Névoa salina neutra)

Resumo dos Ensaios de Corrosão efetuados (somente em peças com Cromo Trivalente) - destaque para o Cloreto de Cálcio (Nissan NES4063)

Tabela 6: resultado comparativo do desempenho de acabamentos de cromo trivalente em diversos tipos de meios - destaque para boa atuação no ensaio de cac12 (lama russa)

Resumindo, o tema da resistência à corrosão em cromo trivalente vem sendo investigado há alguns anos e hoje se conhece muito mais a respeito de seu comportamento em diversos meios e sob diversas condições. As pesquisas estão sendo lideradas por grandes empresas automobilísticas, que, em maior ou menor escala, estão focadas na total compreensão de seu comportamento face a diversas situações.

Para peças submetidas ao ensaio de CASS, a mais recente modificação efetuada com a etapa de níquel microposoro (mudança na faixa de trabalho do STEP Test) conduziu a enormes ganhos na proteção contra a corrosão, chegando até 72 h em CASS, condição normalmente exigida hoje em dia pelas OEMs. O emprego de uma passivação eletrolítica para estas aplicações é opcional, pois atingimos excelentes resultados sem esta etapa extra.

Aqui, cabe uma importante discussão. Para peças submetidas ao ensaio de névoa salina neutra, os melhores resultados obtidos são alcançados com uso de uma passivação eletrolítica, e esta, apesar de possuir uma baixa concentração, contém em sua formulação trióxido de cromo. Obter um produto substituto isento de Cr(VI) é o grande desafio deste momento. Apesar de possuir Cr(VI), este atende a Norma ELV, devido a sua baixa concentração. Esta passivação eletrolítica atua no sentido de acelerar o envelhecimento do depósito de cromo, pelo aumento da presença de óxido de cromo na superfície. É usado, portanto, para aumento da resistência contra a corrosão de depósitos de Cr(III).

Diversos outros compostos isentos de Cr(VI) estão sendo avaliados quanto a seu desempenho contra a corrosão. Estamos obtendo resultados promissores com uso de um selante orgânico, isento de Cr(VI) e com bons resultados no ensaio de névoa salina neutra. De qualquer forma, uma profunda investigação segue em curso por parte da equipe de P&D.

São, portanto, importantes fatores a se considerar para melhor compreensão da resistência à corrosão usando cromo trivalente:

Resumindo, o comportamento do cromo trivalente é melhor nos ensaios de lama russa e positivos para o ensaio de CASS. Para as peças submetidas a névoa salina, se faz necessário uma passivação eletrolítica.

Cuidados com o controle do processo

As exigências com relação ao controle do processo devem 'ser bem observadas na aplicação do cromo trivalente, já que eventuais contaminações e descontroles do processo podem levar a mudanças da tonalidade do depósito obtido, bem como mudanças em suas propriedades. É muito importante que seja criada uma sistemática de monitoramento de itens básicos do processo, como concentração dos principais constituintes, pH, temperatura, agitação a ar, etc. A grande vantagem é que todos os componentes presentes na solução podem ser analisados de maneira quantitativa, seja por análise titrimétrica, seja por uso da técnica de cromatografia de íons. Os metais interferentes podem ser monitorados por absorção atômica.

Conclusão

As propriedades físicas (cor, corrosão, etc), dos depósitos modernos de cromo trivalente, sob a maioria das condições, são iguais ou melhores do que os depósitos de cromo hexavalente. Processos trivalentes são quase sempre melhores, tanto em produtividade, como em relação ao meio ambiente. Muitos trabalhos têm sido publicados nos últimos anos analisando as propriedades dos processos de Cr(lll) e seus depósitos, então cabe aqui uma pergunta: Por que a maioria dos cromadores ainda não transformaram suas linhas? As respostas mais comuns são:

Ocorre que estamos vivendo dias na iminência de uma grande mudança que está por vir. Na Europa, nunca se discutiu com tamanha ênfase a substituição do Cr(VI) e seu banimento como nos dias atuais, com a quase certa inserção do trióxido de cromo na lista de produtos considerados nocivos pela diretiva REACH. Este processo todo de mudança será liderado pela indústria automobilística mundial, que irá conduzir esta fase de transição, exigindo a completa eliminação de quaisquer vestígios de Cr(VI) em seus carros.

Uma grande quebra de paradigma está por vir, com a saída de um processo absolutamente consagrado, robusto e de conhecimento público como é o Cr(VI) decorativo. Entretanto, a boa notícia é que seu substituto natural está sendo estudado há mais de três décadas, e a curva de aprendizado parece ter ficado num passado distante. A crescente demanda por novos acabamentos decorativos escuros por parte das OEMs é um bom sinalizador de que já estamos vivendo exatamente a fase de transição de tecnologia. A cada dia, surgem novos requisitos por parte de designers e mais e mais proteção contra a corrosão é exigida, sem aumento de espessura do depósito. Para estas e outras respostas, certamente, o cromo trivalente é e será a melhor opção. Este é um caminho inevitável.

Anderson Bos, Gerente de Produto DECO/POP da Atotech do Brasil Galvanotécnica Ltda.

Utilizamos cookies essenciais e tecnologias semelhantes de acordo com a nossa Política de Privacidade e, ao continuar navegando, você concorda com estas condições.